APPCC es el acrónimo de «Análisis de Riesgo y Puntos Críticos de Control«, O en inglés, APPCC, Análisis de peligros del punto crítico de control. Un programa creado por Pillsbury Company en 1959 para cumplir con los requisitos de la NASA para proporcionar alimentos a las tripulaciones de los viajes espaciales.

La NASA tenía las siguientes preocupaciones: con alimentos que producen migas, que en una nave espacial de gravedad cero podrían terminar provocando accidentes, y con el peligro de envenenar a un astronauta en órbita, lo que también podría tener serias complicaciones.

El primer problema fue fácil de resolver con solo unos pocos ajustes en el tamaño y empaque de los productos. Pero en cuanto al problema de la contaminación, el Dr. Howard Bauman, de Pillsbury, descubrió que el método de muestreo tradicional utilizado para la calidad no era suficiente, lo que podía demostrarse estadísticamente. Entonces, Pillsbury intentó adaptar varios sistemas de control de fallas a su proceso hasta que lo lograron.

El Dr. Bauman y su equipo en Pillsbury, lograron adaptar el concepto de “modos de falla”, hasta entonces utilizado por los laboratorios nacionales del Ejército de Estados Unidos. El método se basa en la identificación de puntos en el proceso de producción / procesamiento de alimentos donde pueden ocurrir fallas que pueden conducir a su contaminación.

En otras palabras, la identificación de “peligros potenciales” en puntos específicos del proceso permite controlar estos puntos (que ahora se denominan “Puntos Críticos de Control”) susceptibles de fallar. De esta forma, si algún punto muestra una desviación, o que está fuera de control, significa que la seguridad del producto puede verse comprometida.

Así surgió el HACCP, o HACCP, que tiene como objetivo identificar todos los factores asociados a la materia prima, los ingredientes, los insumos y el proceso con el fin de garantizar la seguridad del producto final hasta que llega al consumidor.

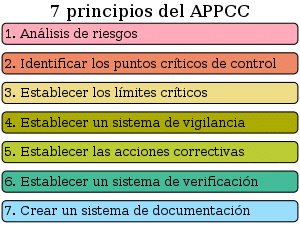

Los siete pasos del HACCP / HACCP definidos en 1989 son: a. identificación de peligros de contaminación y evaluación de su gravedad; B. determinación de PCC (puntos críticos de control); C. instituir medidas y establecer criterios para asegurar el control del proceso / procesamiento; D. monitorear los puntos críticos de control; y. establecer un sistema de registro de archivos y datos; F. tomar medidas correctivas siempre que los resultados del monitoreo indiquen que no se están cumpliendo los criterios; gramo. comprobar que el sistema funciona según lo previsto

Fuentes

http://www.segurancalimentar.com

http://www.nutrinews.com.br